Được sản xuất từ các lớp gỗ tự nhiên cùng sự kết hợp đặc biệt với lớp phủ phim để cho ra “thành phẩm” là ván ép phủ phim không chỉ đảm bảo sự bền bỉ, độ chịu lực cao mà còn chống thấm nước hiệu quả. Đây cũng chính là lý do ván ép phủ phim luôn là một trong những lựa chọn tối ưu và được sử dụng rộng rãi trong ngành xây dựng hoặc trang trí nội thất.

Ván ép phủ phim và một số ưu điểm hữu ích

Ván ép phủ phim hiểu đơn giản là loại ván ép có nhiều lớp gỗ tự nhiên được kết hợp với nhau giữa các lớp keo chịu nước, dựa trên công nghệ sản xuất hiện đại sẽ mang đến một sản phẩm có độ bền cùng khả năng chịu lực tốt.

Điều đặc biệt ở loại ván ép này chính là lớp phim làm từ nhựa phenolic phủ ở bề mặt ván, có tác dụng chống thấm nước nên sẽ bảo vệ ván tránh khỏi bị hư hại do tác động của thời tiết hay môi trường ẩm ướt.

Bên cạnh đó, một ưu điểm nữa của lớp phủ phim này không thể bỏ qua chính là khả năng chống mài mòn, chống trầy xước, giúp cho bề mặt ván luôn giữ được tính thẩm mỹ lâu dài. Sau đây là những lợi ích chính cho thấy ván ép là sự lựa chọn tuyệt vời hơn hẳn so với những vật liệu xây dựng khác:

Khả năng chống nước tuyệt vời

Như đã đề cập, lớp phủ phim của loại ván ép này là nhựa phenolic – một loại keo nhiệt rắn tổng hợp được làm từ phenol và formaldehyde với độ bền và khả năng chống nước cực kỳ hiệu quả, tuân thủ WBP (chịu được nhiệt độ từ thời tiết và đun sôi). Với ưu điểm này, không khó hiểu khi ván ép phủ phim lại trở thành sự lựa chọn lý tưởng đối với những công trình xây dựng ngoài trời, điển hình như đóng thuyền, xây dựng, làm đồ nội thất hay những môi trường ẩm ướt như phòng tắm, nhà vệ sinh, nhà bếp,…

Độ bền cao

So với các loại ván ép thông thường, ván ép phủ phim ít bị ảnh hưởng bởi tác động môi trường, có thể chịu được sức va đập mạnh, chống mối mọt tốt vì độ bền của loại ván ép này khá cao, chịu lực tốt và dĩ nhiên khó xảy ra tình trạng nứt vỡ như ở các loại ván ép khác.

Chống trầy xước, mài mòn

Ngoài tác dụng chống nước, lớp phủ phim còn có khả năng chống mài mòn, chống trầy xước khá tốt. Cũng bởi lý do này mà lượng người sử dụng ván ép cho mục đích làm sàn nhà, cầu thang hay công trình ngoài trời khá nhiều bởi sự yên tâm về tính bền vững của ván ép phủ phim.

Dễ dàng vệ sinh, bảo trì

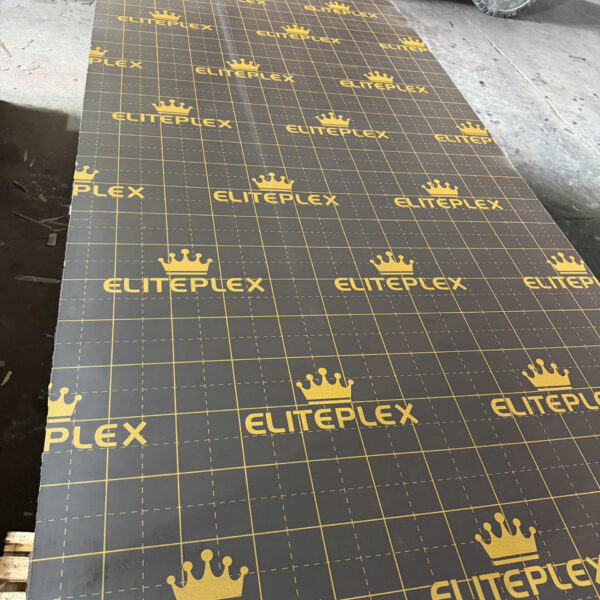

Nhờ sở hữu bề mặt trơn, láng mịn mà ván ép phủ phim không có tình trạng thấm nước hay bám bẩn nhiều. Điều này khiến cho việc bảo trì, giúp không gian duy trì sự sạch sẽ hiệu quả, đồng thời việc vệ sinh, lau chùi cũng trở nên dễ dàng hơn bao giờ hết.

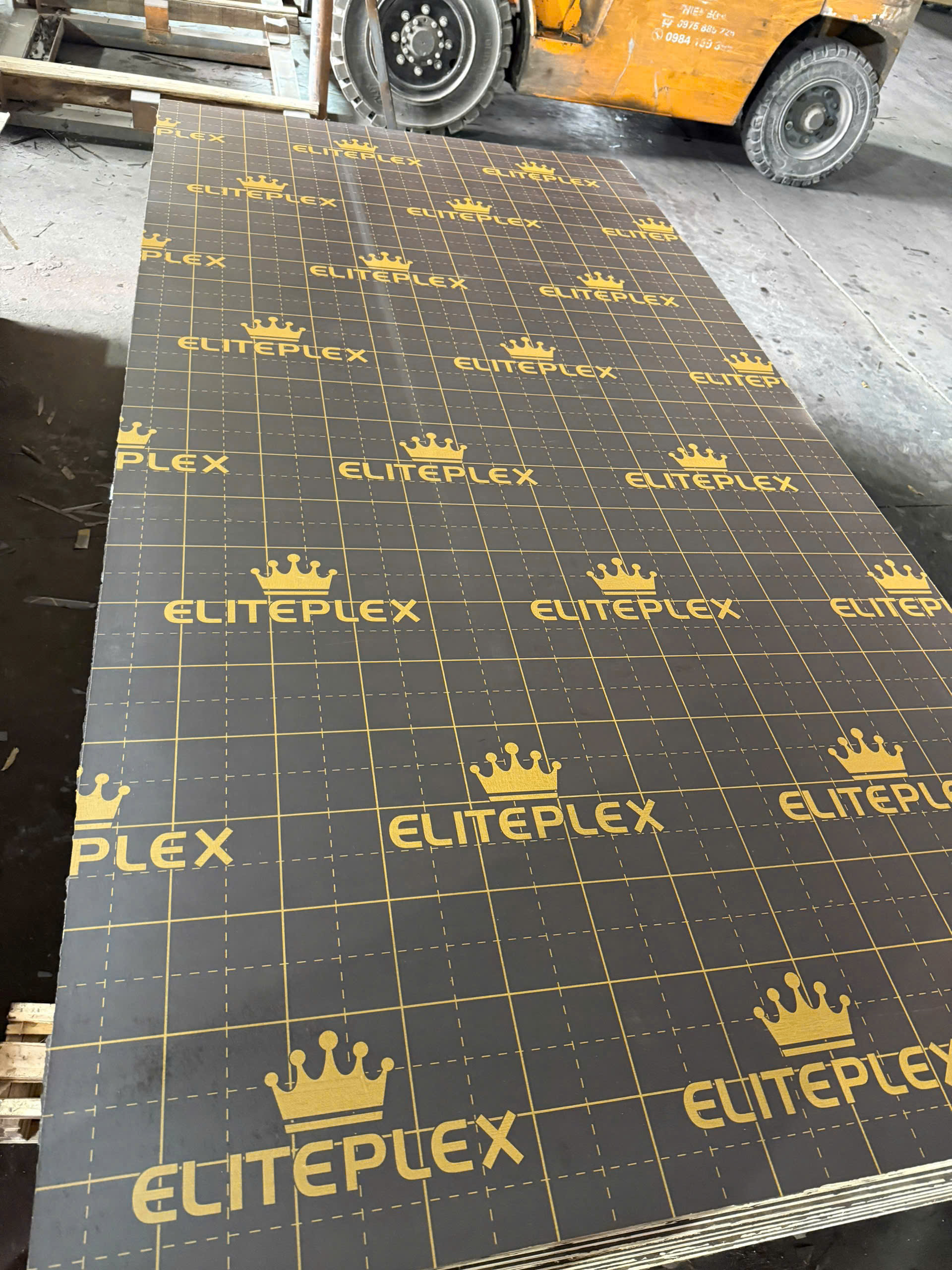

Tính thẩm mỹ cao

Với bề mặt bóng đẹp, màu sắc đồng nhất, lại dễ dàng gia công, sơn phủ, ván ép phủ phim mang lại tính thẩm mỹ cao, rất phù hợp cho những sản phẩm trang trí ấn tượng, độc đáo.

Thông Số Kỹ Thuật Ván Ép Phủ Phim

Thông số kỹ thuật

| Kích thước | 1220x2440mm, |

| Độ dày

|

11.5/12mm -7 lớp

15mm – 9 lớp 18mm – 11 lớp 21mm – 13 lớp |

| Dung sai | +/-0.3mm |

| Độn | Gỗ bạch đàn, gỗ keo, 100% loại A |

| Ứng dụng | Cốp-pha xây dựng, đóng tàu, hộp cửa chớp, nội thất,… |

| Keo | WBP 20% melamine |

| Nồng độ phát thải Formaldehyde | E0/E1/E2 |

| Mặt | Mặt phim phenolic dynea – 45 gsm |

| Màu sắc | Nâu/đen |

| Số lần sử dụng | 10-12 lần |

| Loại gỗ | 30% Gỗ Bạch đàn, 70% Gỗ Keo |

| Thông số kỹ thuật | 1 lần ép nguội

2 lần ép nóng 2 lần chà máy ép nóng 6-8 pitton |

| Tỷ trọng | 600-650kgs/m3 |

| Độ ẩm | Dưới 12% |

Ứng dụng ván ép trong thực tế

Nhờ những đặc tính ưu việt nói trên mà hiện nay ván ép phủ phim có thể được ứng dụng trong nhiều lĩnh vực khác nhau, từ xây dựng đến nội thất, phổ biến như:

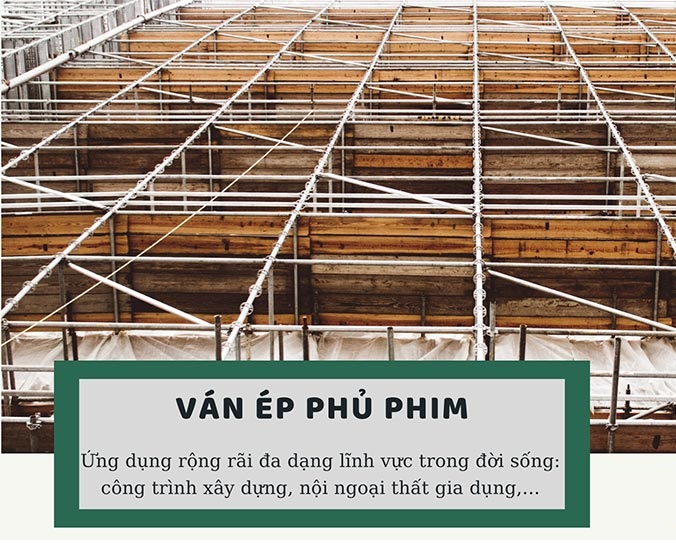

Trong xây dựng công trình

Đây là lĩnh vực đòi hỏi vật liệu phục vụ cho việc làm sàn, làm tường, vách ngăn, lót nền móng,… cần có tính bền bỉ, chống thấm nước cao. Điều này hoàn toàn đáp ứng được ở ván ép phủ phim bởi khả năng chịu lực cực cao nên việc ứng dụng rộng rãi trong các công trình nhà ở, cảng biển, cầu đường, nhà kho hay công trình hạ tầng vô cùng lý tưởng.

Trang trí nội thất

Bên cạnh ngành xây dựng, ván ép phủ phim cũng được ứng dụng khá phổ biến trong ngành trang trí nội thất, bởi bề mặt láng mịn, màu sắc đẹp mắt, rất có tính thẩm mỹ trong làm cửa, bàn ghế, tủ, kệ trang trí hay nhiều đồ nội thất khác. Đồng thời thêm một ưu điểm về độ bền lâu dài, càng làm cho ván ép chính là lựa chọn không thể bỏ qua cho các công trình thiết kế nội thất hiện đại.

Làm khuôn đúc bê tông

Khả năng chịu lực tốt cũng khiến cho ván ép phủ phim có thêm được sự ưu tiên trong ứng dụng làm khuôn đúc bê tông tại những công trình xây dựng. Với sản phẩm này, việc đổ bê tông không chỉ trở nên dễ dàng hơn mà còn góp phần giảm thiểu rủi ro vỡ khuôn vô cùng hiệu quả.

Lưu ý khi chọn mua ván ép phủ phim

Sở hữu nhiều ưu điểm là thế, tuy nhiên, để đảm bảo chất lượng sản phẩm, bạn cũng cần lưu ý một số yếu tố quan trọng khi chọn mua ván ép phủ phim, cụ thể:

- Nguồn gốc xuất xứ: Vì một nhà sản xuất uy tín sẽ mang đến sản phẩm ván ép chất lượng.

- Kiểm tra lớp phủ phim: để đảm bảo bề mặt ván được gia công đồng đều, không có khuyết điểm, vết nứt hay bong tróc.

- Kích thước và độ dày: đây cũng là vấn đề cần chú tâm để lựa chọn được loại ván ép phù hợp với mục đích sử dụng

- Lưu ý lựa mua ván ép phủ phim: tại cơ sở sở hữu nhà máy tự vận hành với các trang thiết bị hiện đại, công nghệ cao để đảm bảo đáp ứng cả về chất lượng lẫn số lượng và chi phí hợp lý, nhất là đối với những đơn vị cần lượng lớn đơn hàng và giao đúng thời hạn.

ADG Việt Nam – Nhà máy sản xuất, cung cấp, xuất khẩu uy tín hiện nay

Được biết đến là nhà máy sản xuất, cung cấp cũng như xuất khẩu các sản phẩm ván ép chất lượng cao, trong đó có ván ép phủ phim để phục vụ ngành xây dựng, đóng tàu, sàn xe container và các ứng dụng công nghiệp khác. Hơn 1 thập kỷ qua, ADG Việt Nam luôn mang đến sự hài lòng cho khách hàng, đối tác không chỉ đến từ độ uy tín, tin cậy về chất lượng mà còn là giải pháp tối ưu, giúp tiết kiệm chi phí hiệu quả.

Đặc biệt, với thế mạnh tài nguyên trồng rừng ở Việt Nam cùng hệ thống nhà máy tự vận hành với các trang thiết bị hiện đại, công nghệ cao, được nhập khẩu trực tiếp từ các nước phát triển như Nhật Bản, Trung Quốc, EU. ADG Việt Nam có thể tự tin đáp ứng cả về chất lượng, số lượng đơn hàng lớn mỗi tháng, đồng thời đảm bảo giao hàng đúng thời hạn với giá bán tốt nhất.

Với tiêu chí nói không với việc sản xuất các dòng sản phẩm chất lượng thấp, kể cả theo yêu cầu khách hàng, ADG Việt Nam sẽ đảm bảo mang đến sự hài lòng trọn vẹn cho khách hàng về:

Chất lượng: Với quy trình quản lý nghiêm ngặt về nguyên liệu đầu vào, không ngừng nâng cấp máy móc và nâng cao trình độ nhân viên sẽ đáp ứng tạo ra sản phẩm có chất lượng tốt nhất.

Giá bán: ADG Việt Nam luôn chiếm lĩnh thị trường trên cơ sở chất lượng và giá bán từ ưu thế nhà máy sản xuất, đội ngũ công ty tâm huyết.

Dịch vụ: ADG Việt Nam luôn đặt quyền lợi khách hàng lên hàng đầu nên vô cùng coi trọng những yêu cầu, phản hồi của khách hàng. Những điều này chắc chắn sẽ luôn mang đến sự an tâm, hài lòng và tin tưởng hợp tác cùng ADG Việt Nam.

Do đó, nếu bạn cũng đang tìm kiếm một vật liệu chất lượng như ván ép cho công trình xây dựng hoặc trang trí, ADG Việt Nam chắc chắn sẽ là địa chỉ lựa chọn đáng tin cậy dành cho bạn để tận hưởng tối đa các lợi ích mà ván ép phủ phim mang lại.

English

English